Mindestbiegeradius

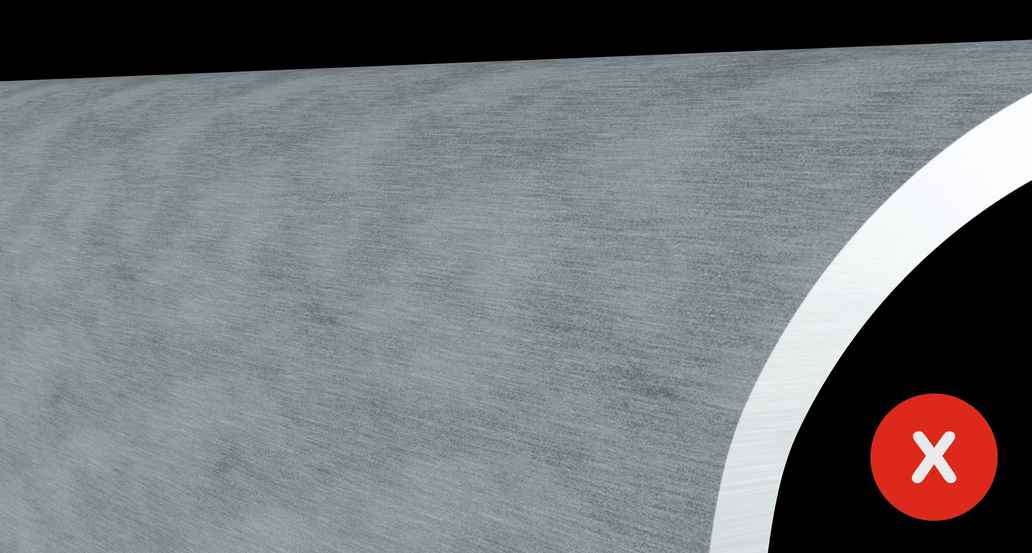

Der Mindestbiegeradius ist der kleinstmögliche Biegeradius von Materialien, ohne dass es zum Bruch des Werkstückes kommt. Wie stark eine Blechtafel gebogen werden kann, ist von mehreren Faktoren abhängig. Die Materialart sowie die Materialdicke spielen dabei eine wichtige Rolle. Sonst können Beschädigungen, wie im Bild zu sehen, auftreten.

Während des Biegevorganges wird die äußere Faser (blau) des Kantteils gestreckt und die innere Faser (rot) gestaucht. Zwischen der äußeren und der inneren Faser liegt die neutrale Faser, welche im Bild grün markiert wurde. Dieser Bereich wird weder gestreckt noch gestaucht. Um Qualitätsminderungen durch die Streckungen und Stauchungen auszuschließen, sind Mindestbiegeradien einzuhalten. Unterschreitet man diesen Wert kann es zu Rissen an der Außenseite, Quetschungen an der Innenseite und Veränderung des Querschnitts in der Biegezone kommen.

Zur Ermittlung des Mindestbiegeradius sind verschiedene Faktoren wichtig, wie:

- Blechdicke

- Materialfestigkeit

- Werkstoff

- verwendete Werkzeuge

- Biegegeschwindigkeit

- Maschine

- Kantverfahren

- Walzrichtung

Jeder zu verarbeitende Werkstoff hat seinen eigenen Umrechnungsfaktor. Zum Beispiel ermittelt man den Mindestbiegeradius bei Aluminium, indem man die Blechstärke mit dem Faktor 2 multipliziert. Muss Kupfer gebogen werden, muss ein Faktor von 1,5 angewendet werden. Bei Stahl beträgt der Faktor 1,0. Der Mindestbiegeradius entspricht dem Maß der Blechdicke.

Da die Dehnbarkeit bei härteren Stählen niedriger ist, als bei weicheren, ist der Mindestbiegeradius bei Werkstoffen mit hoher Festigkeit auch größer als bei weniger festen Stahlsorten. Um den genauen Mindestbiegeradius zu ermitteln, führt man Probekantungen durch.

Einfluss der Walzrichtung

Bei der Herstellung von Blechen wird das Material auf die gewünschte Dicke gewalzt. Dabei entsteht ein faserartiges Werkstoffgefüge, welches in Walzrichtung angeordnet ist.

Wenn das Blech bei der Weiterverarbeitung gebogen wird, muss auf dieses Werkstoffgefüge geachtet werden. Erfolgt das Biegen des Bleches längsseits in Walzrichtung kann es zum Aufreißen des Materials kommen. Der Mindestbiegeradius muss demnach größer sein. Daher ist ein Kanten quer zur Walzrichtung die bessere Variante und ermöglicht einen kleineren Mindestbiegeradius.

Radien abkanten

Wir verfügen über fünf Kantbänke. Auf diesen Abkantpressen können wir durch den Einsatz von Radienwerkzeugen hochpräzise Innenradien abkanten. Radienstempel müssen immer dann zum Einsatz kommen, wenn extrem widerstandsfähige Stahlsorten wie beispielsweise HARDOX Wear Plate gebogen werden sollen. Diese Materialien sind zwar sehr hart, neigen aber bei zu kleinen Innenradien zum Einreißen. Mit unseren Radienwerkzeugen sorgen wir dafür, dass Materialien, je nach ihren spezifischen Eigenschaften optimal gebogen werden, ohne ihre Stabilität zu verlieren.

Rückfedern

Soll ein Werkstück in einen bestimmten Winkel gekantet werden, so muss es über diesen Winkel hinaus gebogen werden, da das Werkstück nach dem Abkanten leicht zurück federt. Das Rückfedern kann mit modernen CNC-Abkantpressen sehr gut kompensiert werden.

Kritisch wird es nur, wenn ein Blech genau im Mindestbiegeradius gebogen werden soll, da durch das Rückfedern der Mindestbiegeradius unterschritten werden muss. Aus diesem Grund ist der tatsächliche Mindestbiegeradius immer größer als der theoretisch mögliche Radius.

Entdecke unsere vielfältigen Dienstleistungen!

Wir bieten ihnen viele Möglichkeiten als erfahrenes Unternehmen im Bereich Blechbearbeitung

Siehe auch

Blech

Blech ist heute ein hochwertiges Industrieprodukt und ist je nach Einsatz in unzähligen Materialien, Legierungen und Eigenschaften erhältlich.

WeiterlesenBlechformate

Es gibt viele Blechformate, in denen Tafelmaterial angeboten wird. Hier finden Sie eine Übersicht über alle Größen.

WeiterlesenBrinell – Härteprüfung

Durchführung der Härteprüfung mittels einer Kugeldruckprobe nach dem schwedischen Ingenieur Johann August Brinell.

Weiterlesen