Darum Rime

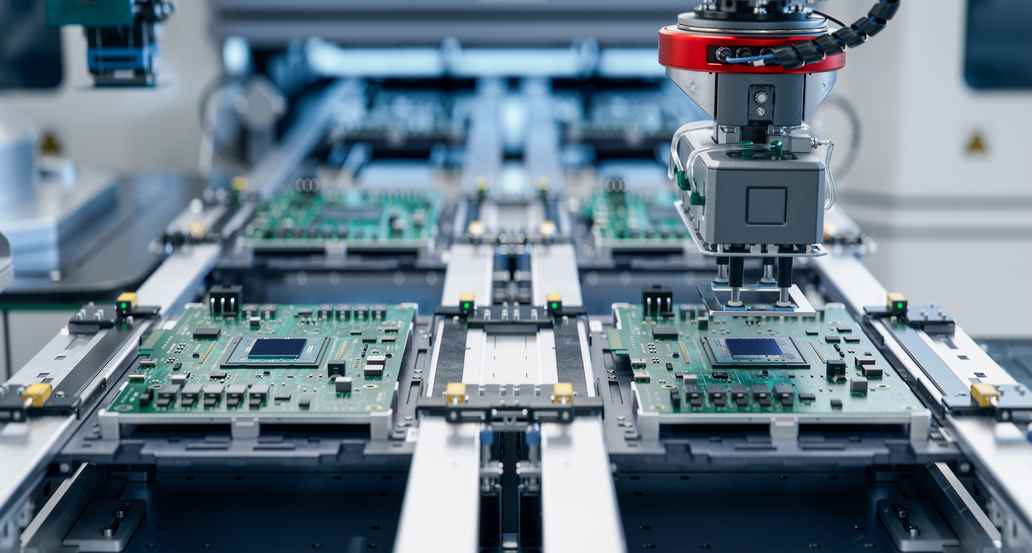

Schnelle und effiziente Fertigung

Durch den Einsatz modernster digitaler Technologien und einem weitreichenden Produktionsnetzwerk garantieren wir kurze Bearbeitungszeiten – egal, ob es sich um Einzelanfertigungen oder Großserien handelt. Prototypen realisieren wir innerhalb von 7 bis 12 Werktagen, während Serienaufträge durch ein Produktionsplanungssystem getaktet werden, um eine Just-in-time-Produktion zu gewährleisten.

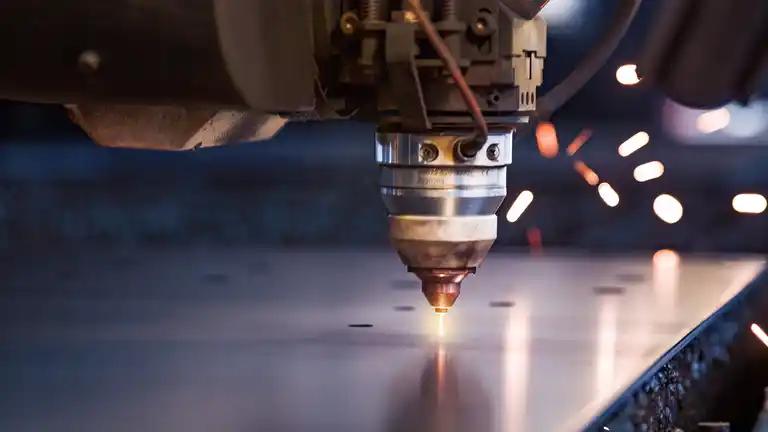

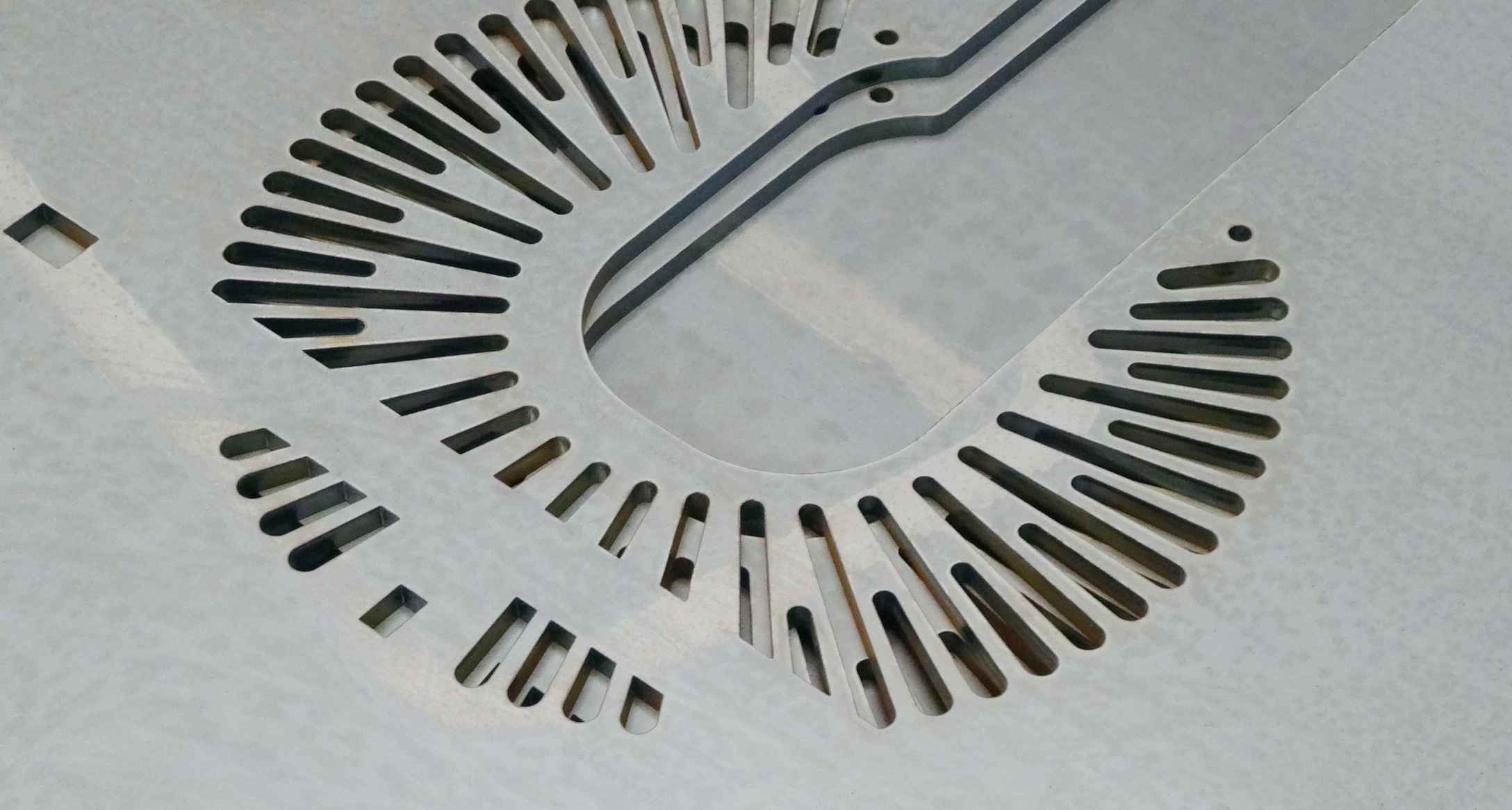

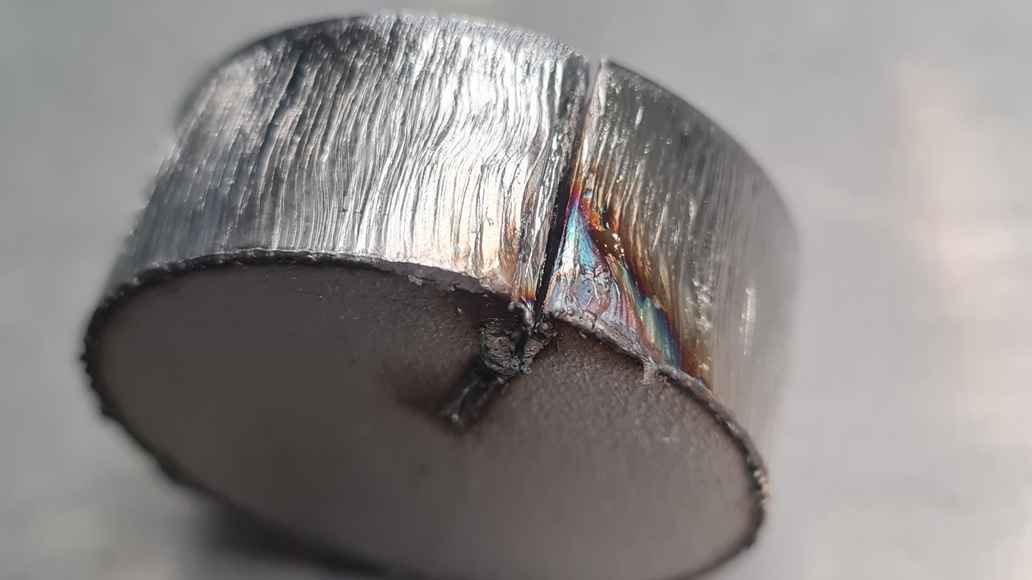

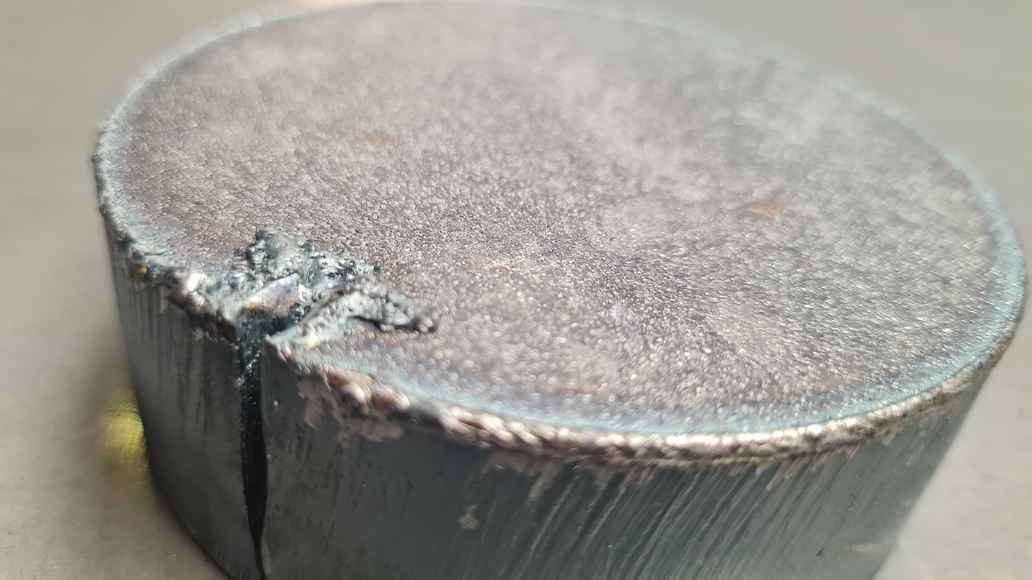

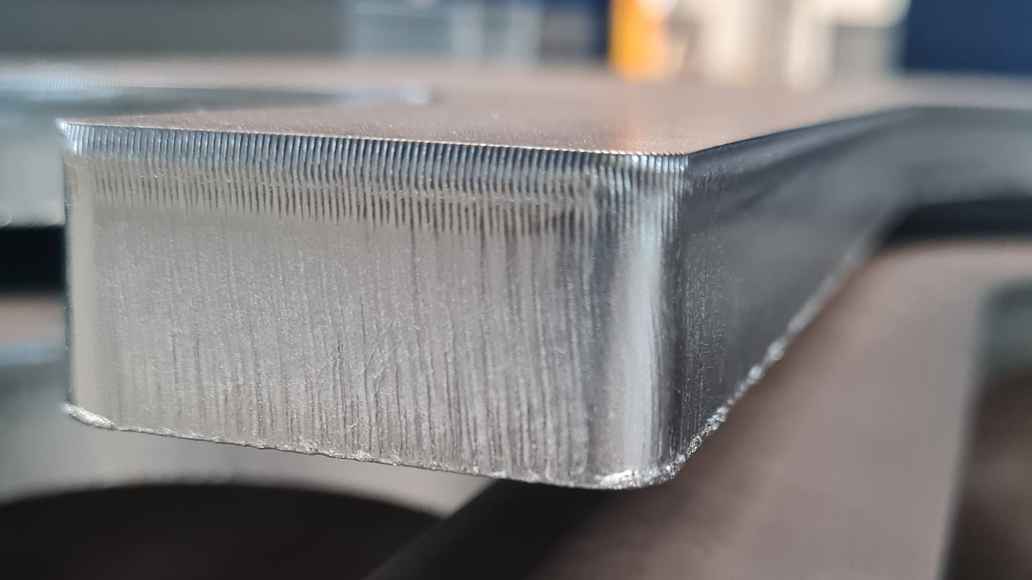

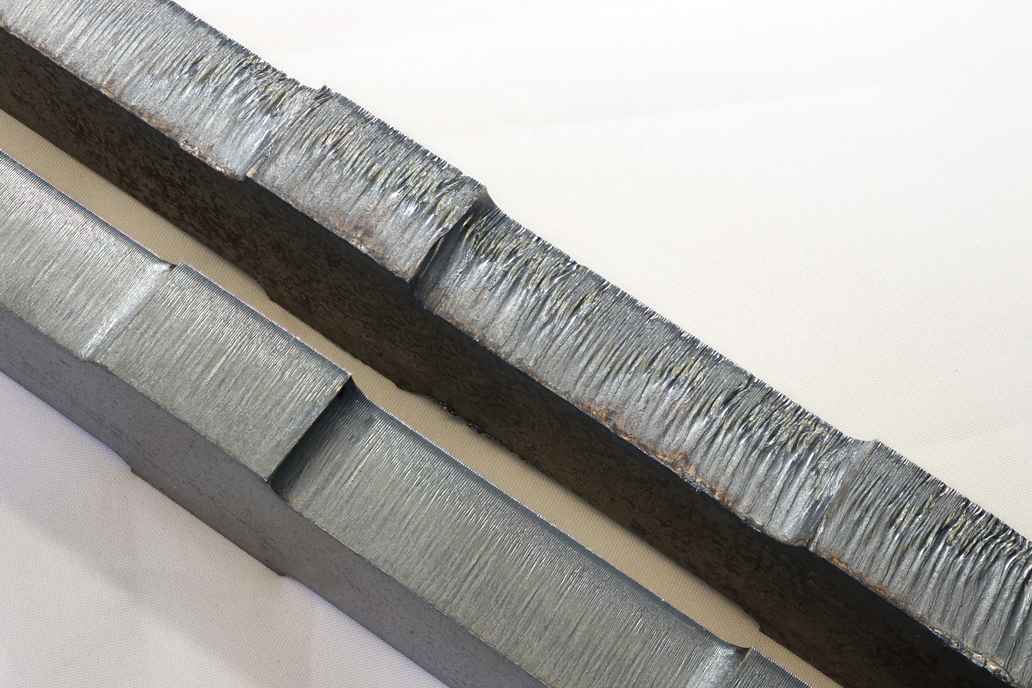

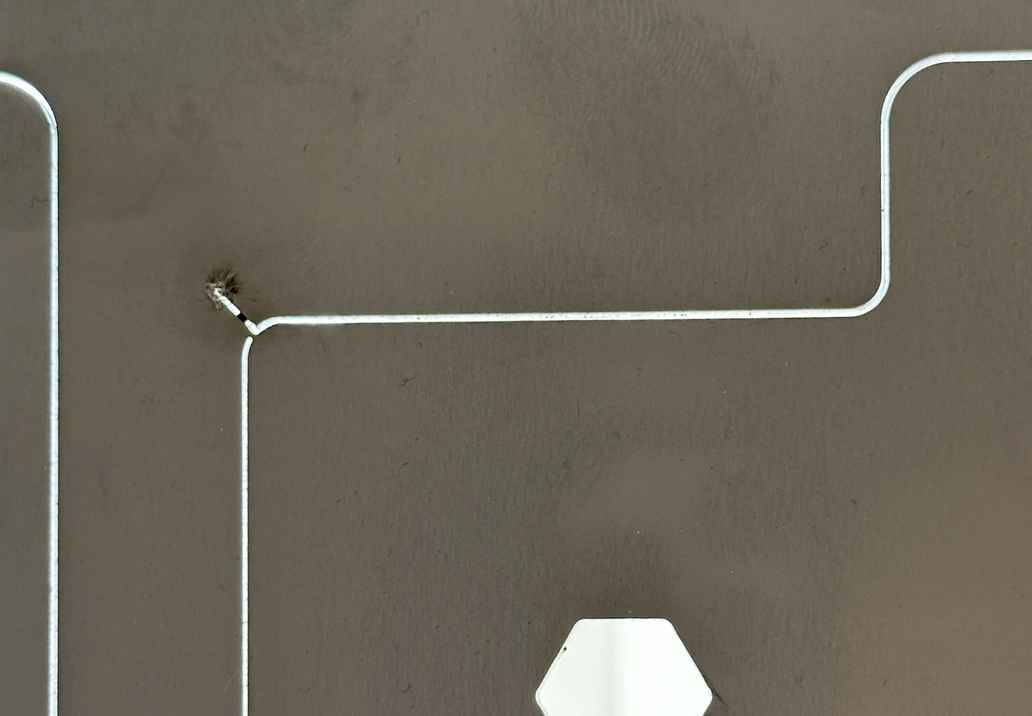

Höchste Präzision und vielseitige Bearbeitungsmöglichkeiten

Unsere fortschrittlichen Verfahren sorgen für millimetergenaue Zuschnitte und Bearbeitungen verschiedenster Materialien wie Stahl, Edelstahl und Aluminium. Mehrere Aufträge werden parallel abgewickelt, wodurch sich Produktionszeiten verkürzen und eine konstant hohe Qualität sichergestellt wird.

Flexibilität und verlässliche Planung

Wir bieten maßgeschneiderte Lösungen mit anpassungsfähigen Produktionskapazitäten, sodass auch spezielle Anforderungen optimal umgesetzt werden. Langfristige Vertragsmodelle ermöglichen stabile Preise und eine zuverlässige Materialbeschaffung für Ihr Unternehmen.

Pünktliche Lieferung und höchste Zuverlässigkeit

Dank optimierter Abläufe und einer eigenen Logistikstruktur garantieren wir eine fristgerechte Zustellung. So profitieren Sie von maximaler Planbarkeit und einer zuverlässigen Lieferung, die Ihren Produktionsprozess nicht ausbremst.