Toleranzen, Genauigkeit, Bohrungsdurchmesser und Eckradien beim Laserschneiden von Bleche

Beim Laserschneiden von Blechen steht Präzision im Fokus, doch kleine Abweichungen vom Sollmaß sind trotz moderner Technik unvermeidlich – etwa durch Materialunregelmäßigkeiten, Maschinentoleranzen oder die Wärmeeinwirkung des Laserstrahls selbst.

Um dennoch passgenaue und wirtschaftlich herstellbare Bauteile zu fertigen, werden definierte Toleranzen eingesetzt. Diese gewährleisten Austauschbarkeit und Prozesssicherheit. Die tatsächliche Genauigkeit hängt unter anderem vom Material, dem Zustand des Laserkopfs und der Anlageneinstellung ab. Auch bei Bohrungen und Ecken sind technische Grenzen zu beachten. Welche Toleranzen üblich sind und welche Einflüsse dabei eine Rolle spielen, wird im Folgenden erläutert.

Alle Toleranzen beim Laserschneiden im Überblick

Nachstehend erläutern wir folgende Spezifikationen für das Laserschneiden:

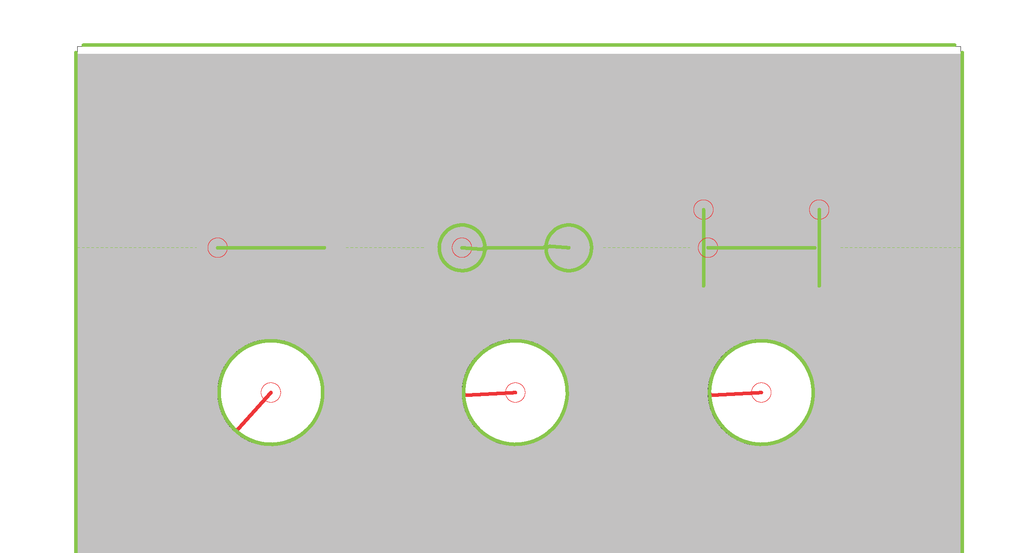

Grenzabmaß für Nennmaße der Toleranzklasse 1 | Kleinste Lochdurchmesser | Anfahrmulden und Eckverrundungen

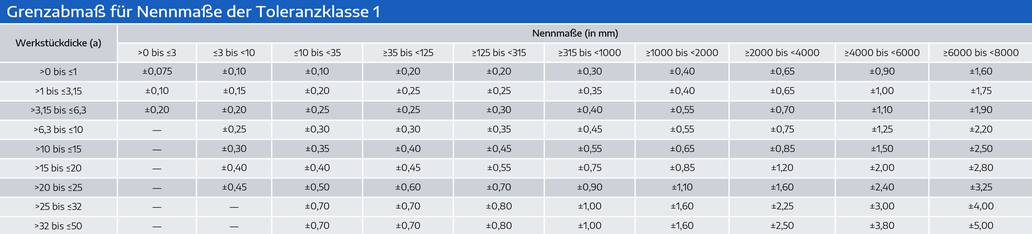

Grenzabmaß für Nennmaße der Toleranzklasse 1

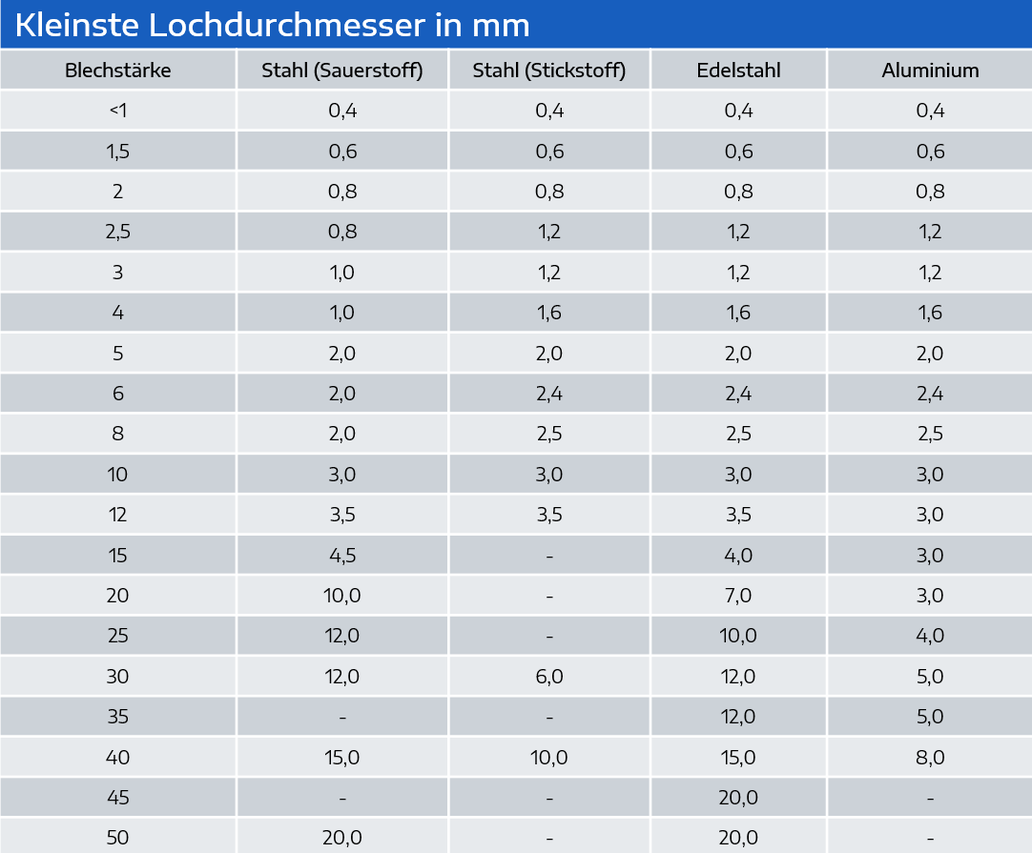

Kleinste Lochdurchmesser in mm

Weitere Informationen oder direkt Anfrage stellen?

Kontaktieren Sie uns gerne für eine Beratung oder fragen Sie direkt Ihr individuelles Projekt an.

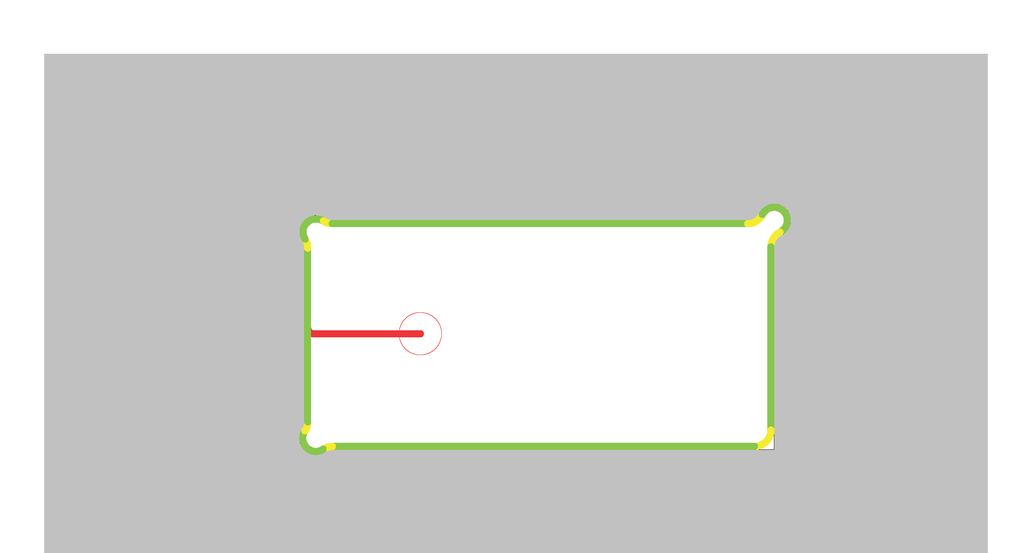

Anfahrmulden, Ecken verrunden und Ecken-Freistiche

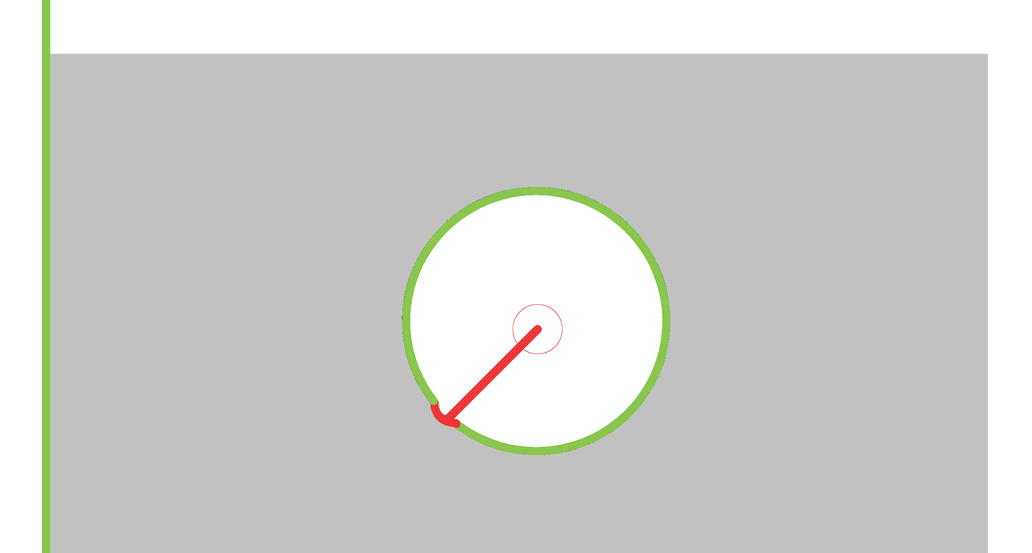

Standardmäßig schneidet der Laser alle Ecken mit einem Eckenradius, der je nach Blechdicke und Materialart unterschiedlich groß ausfallen muss, damit prozesssicher gefertigt werden kann.

Bei Bauteilen, in die vom Kunden ein Rohreinzug oder eine passgenaue Durchführung geplant sind, ist es oft nötig, Anfahrmulden oder Ecken-Freistiche einzubringen. Anfahrmulden sorgen dafür, dass sich im Anschnitt keine störenden Einstichnasen befinden.

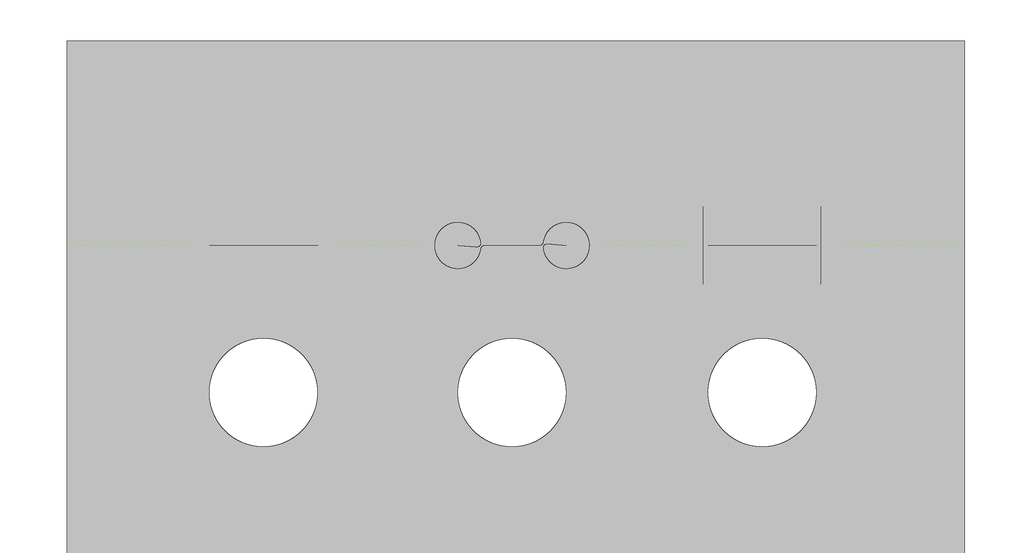

Wenn in eine eckige Aussparung ein passgenauer Zapfen eingebracht werden soll, ist es sehr häufig erforderlich, Ecken-Freistiche einzusetzen. Diese formen die Ecke aus und der sonst störende Eckenradius vom Laser wird leicht nach außen versetzt.

Dabei muss darauf geachtet werden, dass sich mit jeder Änderung der Blechstärke auch der entsprechende, kleinste Radius ändert.

Sind spitze Ecken an Außen,- oder Innenkonturen notwendig, muss dies extra angegeben werden und kann über verschiedene zusätzliche Maßnahmen erreicht werden.

Bei Bohrungen oder Innenkonturen, die sehr nah an Kantungen oder Biegelinien liegen, können Entlastungsschlitze notwendig sein, damit diese Elemente ihre Form behalten und nicht aufziehen (zu einem Langloch werden oder die Maße nicht mehr stimmen). Diese Schlitze müssten später noch verschweißt werden.

Sehen Sie an diesen beispielhaften technischen Zeichnungen:

Jetzt Ihr individuelles Projekt anfragen!